Por Eduardo Ortega

Lo que comenzó como una simple idea, un deseo acabó transformándose en una necesidad. David, Mikel y Manuel crearon en 2012 Aglaris Cell para desarrollar biorreactores para el cultivo celular automático. El objetivo es una medicina personalizada para cada paciente: el cultivo de células para cada paciente con el fin de aumentar la efectividad de los fármacos. Lo que para algunos profesionales se considera como la medicina del futuro. Dos años después, han conseguido un millón de euros de inversión privada y ya han firmado importantes acuerdos comerciales. "Funciona como una máquina de Nespresso: que el usuario no se preocupe de cómo actúa, que simplemente ponga una capsulita, apriete el botón y sale el café", describe David Horna de manera simplificada su Smart Cell.

-¿Cómo se les ocurrió?

Yo estaba en Barcelona, donde hice mi tesis doctoral, y ahí coincidí con uno de mis socios (Mikel Costa), en un máster MBA. Nos picó el gusanillo de montar alguna empresa tecnológica. En una parte de mi tesis trataba los biomateriales y cosas para implantes, entre otras. Por ello me trasladé a Madrid, al Centro Nacional de Investigaciones Cardiovasculares, donde conocí al tercer socio: Manuel Ángel González de la Peña, un biólogo de este centro. Ahí me tocaron muchas horas de laboratorio... y de la necesidad nos dimos cuenta de que había que automatizar un poco el proceso de cultivo celular. Y sobre todo porque cada vez hacen falta más células como medicamentos vivos para terapias celulares, medicina regenerativa o testeo de fármacos. El sector farmacéutico, a día de hoy, no está preparado para producir toda esta cantidad de células en calidad farmacéutica. Así que creamos Aglaris Cell y nos embarcamos en este pedazo de proyecto. Y en ello estamos.

-¿Cómo funciona su biorreactor?

El proceso de cultivo celular es un proceso muy técnico y rutinario, sencillo para el que lo entiende. Explicado de manera muy simplificada, funciona como una máquina de Nespresso: que el usuario no se preocupe de cómo funciona, que simplemente ponga una capsulita, apriete el botón y salga el café. En el caso del biorreactor, se ponen las células -en ciertas condiciones que ya el médico o biólogo sabe- en un cartuchito y te despreocupas de lo que pasa dentro. Y al cabo de un tiempo tienes lo que has pedido.

-¿Qué se obtiene?

Depende de la máquina. La primera que estamos haciendo, que es la más laboriosa, es simplemente para amplificación celular. Es decir, meter pocas células y obtener muchísimas. Se pueden meter un millón de células y obtener 5.000 millones. Cultivamos estas capsulitas de Nespresso de las que hablábamos en términos sencillos. Dentro hay unas superficies que, gracias a la ingeniería de biosuperficies, interaccionan con la célula y que, en determinadas condiciones, la hacen crecer de la forma más cómoda posible. De esta manera, eliminamos algunos productos tóxicos que se usan en la actualidad, como la tripsina, que es una enzima que se utiliza para cultivar células y destruye un procentaje de las proteínas de membrana. Esto provoca que la calidad de la célula no sea la deseable. Nosotros, con esta maquinita, cuidamos todo esto, cuidamos de la célula.

-¿Qué mejoras supone con respecto a lo que se usa en la actualidad?

Hasta hoy lo hacen técnicos de laboratorio de forma manual, como se viene desarrollando desde hace cincuenta años. Es un trabajo rutinario para conseguir otras cosas. Es como si en vez de usar la fotocopiadora para hacer fotocopias, hubiera una persona escribiendo las páginas a mano. Se tarda mucho más.

Nuestro biorreactor puede ayudar en muchísimos aspectos. Por un lado, disminuir los riesgos de contaminación, al ser un equipo totalmente cerrado, que no está en contacto con el exterior. No tiene contaminación, o es muy difícil que la tenga. Luego, el proceso es siempre el mismo con esta máquina. Si lo hace una persona, no lo hace siempre igual; depende de si tiene más o menos sueño, de la hora a la que se haya levantado, etc...Además, permite la producción masiva de células. Para la cantidad de células que se espera que demande el mercado en un futuro no muy lejano, es prácticamente inviable que se haga de forma manual.

-¿El proceso que han desarrollado es pionero?

En España es el único que existe. En el resto del mundo los hay, pero no abarcan todo el proceso que cubrimos nosotros. El proceso de cultivo celular es muy largo, y nuestro equipo cubre desde el principio hasta el final. Sin embargo, hay máquinas que se venden en la actualidad que sólo cubren unas pequeñas partes, normalmente las finales. Por ejemplo, si haces una biopsia a un paciente y extraes células de la grasa, tienes una pequeña cantidad, hay que tratarlas, extraer las de buena calidad y expandirlas de forma manual. Y cuando tienes una cierta cantidad, que pueden ser 20 millones, las pones en una máquina, que te las convierte en 200 millones. Y así continuamente.

-¿Qué diferencia las máquinas que hay ahora en el mercado de la suya?

Primero, que nosotros no usamos tripsina, gracias a la ingeniería de superficies. Segundo, que nosotros cubrimos el proceso por completo: desde que sacas las células del paciente hasta que tienes el medicamento final. Por otro lado, nuestro equipo no requiere ninguna instalación extra, puede trabajar prácticamente en cualquier sitio. Por ejemplo, podría funcionar en una sala de hospital mínimamente controlada de contaminación. El resto de máquinas tienen que trabajar en lo que se llaman salas limpias.

-¿En qué puede ayudar? ¿Qué aplicaciones tiene?

Hay muchos campos, y de hecho cada vez que viajamos nos surgen más aplicaciones. Pero en principio, los grandes campos son la medicina regenerativa, la ingeniería tisular, fabricación de órganos y el testeo de fármacos.

-Hablan de medicina personalizada. ¿En qué consiste?

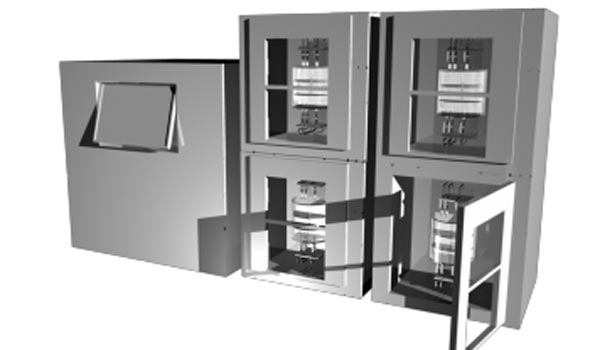

Es hacer la medicina para cada paciente. Ahora, por ejemplo, hay muchos fármacos que actúan de forma distinta sobre diferentes pacientes. Entonces, si puedes adaptar esos fármacos a esos pacientes, podrás acertar mucho, aumentar la efectividad. En definitiva, consiste en adaptar máquinas para cada paciente. Nuestra máquina es modular: cada módulo está destinado a un único paciente, donde se cultivan sus propias células. Se trata de un área a la que estamos accediendo en la actualidad, y que está en una fase de desarrollo prácticamente final.

-¿Han comenzado ya la fabricación o sólo tienen un prototipo?

De momento tenemos el prototipo en fase de diseño comercial. Ya hemos hecho y pasado por todas las pruebas y ahora estamos desarrollando el producto comercial. Estos son proyectos muy largos, muy intensivos en capital y con diferentes hitos. Nosotros conseguimos una primera inversión de un millón de euros de un grupo de inversores británicos.

El equipo es del tamaño una lavadora, lo que sería la dimensión estándar. Aunque también depende, porque es un equipo modular: en función de las necesidades, es más grande o más pequeño. Tiene un elevado coste de producción porque incorpora muchas patentes y tecnología cara. Su desarrollo ha sido posible gracias a financiación privada y pública.

-¿Tienen muchas peticiones y contratos?

Sí, de hecho ahora estamos una oficina en Londres para tener un carácter más internacional. En España colaboramos con el área española de Merck y el Centro de Terapias Avanzadas de Andalucía está muy interesado. También hay varias empresas y farmacéuticas muy interesadas en comprar el equipo.

Comentarios

<% if(canWriteComments) { %> <% } %>Comentarios:

<% if(_.allKeys(comments).length > 0) { %> <% _.each(comments, function(comment) { %>-

<% if(comment.user.image) { %>

![<%= comment.user.username %>]() <% } else { %>

<%= comment.user.firstLetter %>

<% } %>

<% } else { %>

<%= comment.user.firstLetter %>

<% } %>

<%= comment.user.username %>

<%= comment.published %>

<%= comment.dateTime %>

<%= comment.text %>

Responder

<% if(_.allKeys(comment.children.models).length > 0) { %>

<% }); %>

<% } else { %>

- No hay comentarios para esta noticia.

<% } %>

Mostrar más comentarios<% _.each(comment.children.models, function(children) { %> <% children = children.toJSON() %>-

<% if(children.user.image) { %>

![<%= children.user.username %>]() <% } else { %>

<%= children.user.firstLetter %>

<% } %>

<% } else { %>

<%= children.user.firstLetter %>

<% } %>

<% if(children.parent.id != comment.id) { %>

en respuesta a <%= children.parent.username %>

<% } %>

<%= children.user.username %>

<%= children.published %>

<%= children.dateTime %>

<%= children.text %>

Responder

<% }); %>

<% } %> <% if(canWriteComments) { %> <% } %>