Ignacio Mártil

Catedrático de Electrónica de la Universidad Complutense de Madrid y miembro de la Real Sociedad Española de Física

(El contenido de este artículo está recogido de forma más amplia y detallada en el Capítulo 4 de mi libro: "Microelectrónica. La historia de la mayor revolución silenciosa del siglo XX"; 2018, Ediciones Complutense).

El circuito integrado, que en la terminología anglosajona se denomina "chip", es uno de los dispositivos que más ha influido en nuestra vida cotidiana. Aparatos tales como el teléfono móvil, el ordenador personal, la navegación por Internet, incluso los automóviles actuales, serían impensables sin el circuito integrado (en lo que sigue, CI). Fabricar uno de ellos es un procedimiento extraordinariamente complejo y delicado, en el que confluyen un elevado número de procesos, de materiales diferentes, de reglas de diseño, etc. La tecnología microelectrónica que lo hace posible debe entenderse como el conjunto de reglas de diseño, materiales y procesos tecnológicos que, aplicados en una secuencia determinada, permiten obtener uno de tales dispositivos. Dependiendo de la aplicación concreta a la que se vaya a destinar, el número de pasos tecnológicos que hay que llevar a cabo para su fabricación puede superar ampliamente el número de 500.

En un artículo previo describí sus orígenes y su desarrollo posterior. En este me centraré en describir los requisitos que debe reunir el entorno de fabricación, los principales procesos involucrados y el resultado final: el CI.

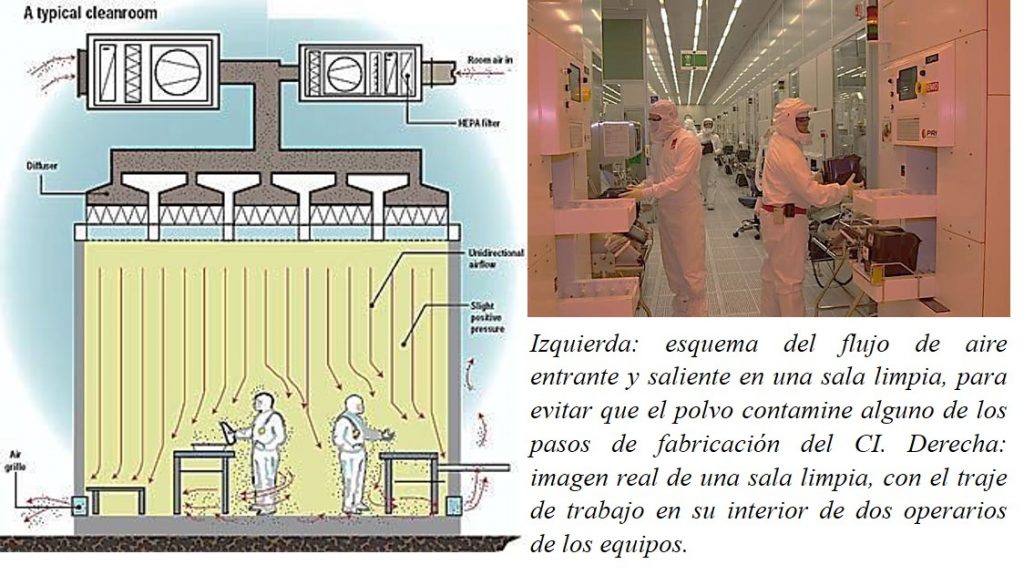

1. El entorno: la "sala limpia"

Lo primero que destaca en el proceso de obtención de un CI es el requisito de limpieza del ambiente en donde se fabrican, extraordinariamente restrictivo. Ese entorno se denomina "sala limpia" y las condiciones que hay en ella son tales que, en comparación, la sala de un quirófano (un lugar de extraordinaria asepsia), parece un lodazal.

Para lograr esas condiciones de elevadísima limpieza, la sala limpia debe ser un lugar parcialmente hermético, donde el aire que entra a su interior es filtrado previamente para eliminar gran parte de las partículas de polvo que se encuentran en suspensión en la atmósfera ordinaria. Junto a ese proceso de filtrado, los operarios encargados del funcionamiento y trabajo en su interior, deben vestirse con unos trajes especiales que impiden el contacto de la piel humana con el ambiente, debido a que el cuerpo desprende continuamente células muertas de la piel, cabellos, etc. Todas podrían contaminar el entorno de fabricación y hacer inviable el CI.

La siguiente figura muestra un esquema y una imagen real de una sala limpia:

Las salas limpias se clasifican según el grado de limpieza del ambiente en diversas Clases seguidas de un número, que indica el número de partículas que hay en suspensión en cada metro cúbico de aire; cuanto menor es la clase, menor es el número de partículas y por consiguiente, mayor el grado de pureza del ambiente de fabricación [1]. En la sala limpia se sitúan todas las máquinas necesarias para la fabricación del CI, cuyo proceso describiré muy esquemáticamente a continuación.

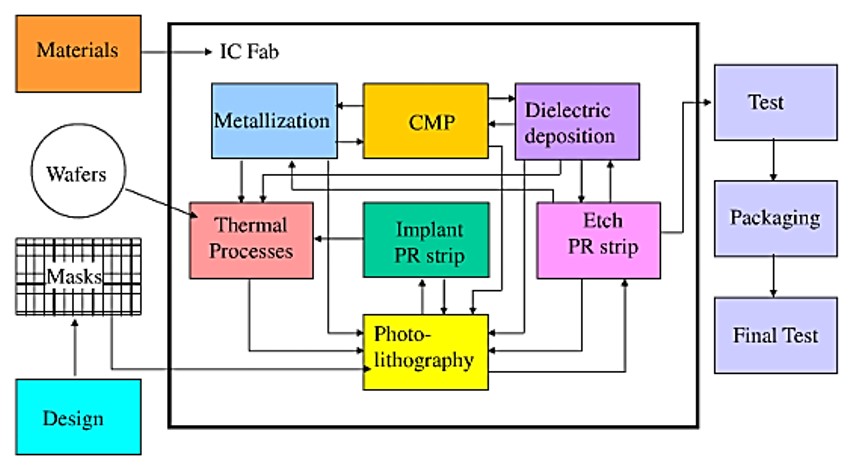

2. Dentro de la sala limpia: los procesos

El conjunto de tecnologías, materiales, reglas de diseño, etc. que están involucradas en la fabricación del CI es de una complejidad extraordinaria. La figura muestra un esquema de la secuencia de fabricación de uno de tales dispositivos:

Diagrama esquemático de las diversas fases de fabricación de un CI, desde el diseño, pasando por la fabricación, el encapsulado y la prueba final del mismo. Todos los procesos que están dentro del rectángulo central de la imagen se realizan en el interior de la sala limpia

En esencia un CI es un dispositivo que incorpora en una única pieza de un semiconductor, (que en la gran mayoría de los CI comerciales es silicio), denominada oblea ("wafer") multitud de elementos de un circuito electrónico: resistencias, condensadores, transistores de diversos tipos, metales de interconexión, capas de aislamiento entre elementos, etc. Para definir todos y cada uno de esos componentes, así como sus interconexiones, es preciso realizar una serie de operaciones que, en esencia, son las siguientes:

i) Dopado ("Implant")

Este proceso incorpora de manera selectiva a la oblea, átomos de elementos diferentes al silicio, lo que permite modificar de manera controlada sus propiedades eléctricas. Se realiza con implantadores iónicos, máquinas que generan iones de los elementos químicos que se desea incorporar mediante la aceleración de los mismos a energías muy elevadas. Los iones acelerados se incrustan en el silicio, logrando modificar sus propiedades eléctricas.

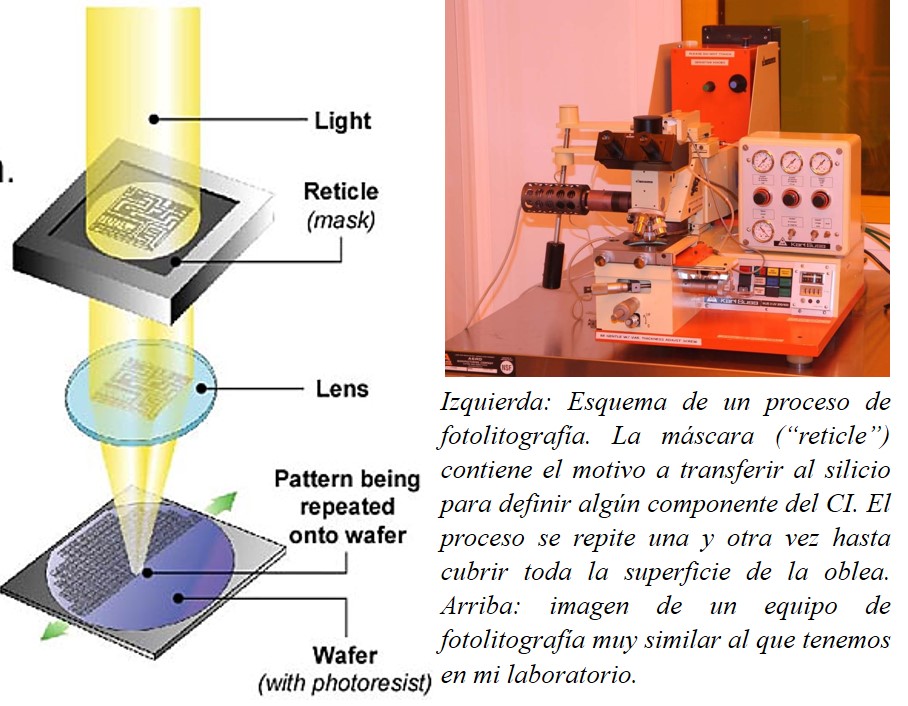

ii) Fotolitografía de definición de componentes ("Photolitography")

Etimológicamente, "fotolitografía" significa grabar con luz (fotones) en la piedra, es decir, en la oblea del semiconductor. Este es uno de los pasos más críticos y esenciales de la fabricación del CI. Mediante la fotolitografía, se trasladan a la superficie del semiconductor unos patrones geométricos que permiten definir los elementos constitutivos, sus interconexiones y el aislamiento eléctrico entre ellos. Los procesos fotolitográficos son el cuello de botella de la tecnología microelectrónica y su desarrollo espectacular es el que ha propiciado en gran medida, que los tamaños de los elementos integrantes sean tan asombrosamente pequeños. En la siguiente imagen muestro unas detalles de este proceso:

iii) Procesos de eliminación selectivos ("Etch")

Este proceso permite eliminar de manera controlada y en áreas del CI predefinidas con antelación, capas de metales o aislantes de zonas no deseadas.

iv) Aislamiento ("Dielectric deposition")

Paso mediante el que se depositan capas muy delgadas de materiales aislantes para evitar interconexiones no deseadas entre los elementos activos del CI. Es crucial dado lo extraordinariamente juntos que se encuentran los dispositivos.

v) Interconexiones ("Metallization")

Es un proceso similar al anterior, pero que se realiza con capas de materiales conductoras, con objeto de interconectar los distintos elementos del CI. Los procesos de aislamiento y metalización necesitan de técnicas de planarización ("Chemical-mechanical planarization (CMP)"), dado que al haber diversas capas de interconexión, es imprescindible garantizar la planitud de las sucesivas etapas para no comprometer las siguientes. Además, estos procesos, junto con los de dopado y fotolitografía deben realizarse con diversos calentamientos ("Themal process") en atmósferas controladas para resultar óptimos.

vi) Encapsulado y prueba final ("Packaging" y "Test")

Finalmente, los CI ya fabricados se prueban en la oblea, se separan individualmente, se encapsulan, se vuelven a probar y ya están listos para su utilización.

Todos los procesos descritos deben repetirse en numerosas ocasiones para fabricar el CI. Para lograr como resultado final un dispositivo funcional y con especificaciones prefijadas, es preciso realizar un proceso previo del diseño de cada uno de los pasos de fabricación y de las máscaras que se utilizan en los procesos fotolitográficos que lo hacen factible.

El elevadísimo número de componentes que incorporan los CI actuales es de tal magnitud, que para interconectar los transistores entre si es preciso definir sucesivas capas de metalización, junto con las correspondientes capas de aislamiento entre ellas, pues con una sola capa sería imposible conectar adecuadamente todos los elementos. En las tecnologías de vanguardia, el número de capas o "pisos" puede llegar a diez. En el siguiente vídeo, se puede ver una filmación que muestra de manera progresiva el interior de uno de tales dispositivos:

No es difícil imaginar los costes tan elevados que conlleva instalar una fábrica capaz de realizar este verdadero milagro de la tecnología. En la actualidad, la inversión en una fábrica de CI supera ampliamente los 1.000 millones de euros y el coste de cada uno de los equipos necesarios para efectuar cada uno de los pasos descritos en el apartado previo, puede superar ampliamente el millón de euros.

El mantenimiento de las instalaciones también es muy costoso (filtros de la sala limpia, vestuario, mantenimiento de equipos con consumibles diversos, etc.). Especial mención cabe hacer a la elevada pureza que deben tener todos los consumibles, aspecto este crítico cuando se trabaja con semiconductores, lo que se traduce, lógicamente, en más costes. A esto hay que sumar los costes laborales, también elevados dada la elevada capacitación que deben reunir los operarios. Todo este panorama se traduce en que hay muy pocos países donde existan fábricas de CI. De hecho, desde comienzos de los años 90 del siglo pasado, se ha generalizado el concepto de fabricante "sin fábrica" ("fabless"), es decir, industrias que diseñan el CI completo, pero que encargan su realización a otro fabricante, generalmente instalado en algún país de extremo oriente, debido a sus bajos costes laborales. Por ejemplo, en el ámbito de los teléfonos móviles, este es el caso del fabricante español BQ.

3. Los límites de la tecnología electrónica: ¿el final de la ley de Moore?

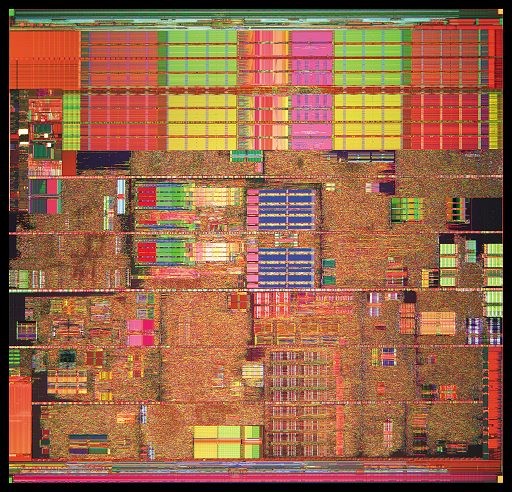

El resultado final de esa asombrosa y complejísima combinación de tecnologías y procesos es, como ya se ha dicho, el CI. Los productos más avanzados del momento integran en su interior un número de transistores superior a 1.000 millones. La figura muestra una foto del procesador Pentium 4, muy célebre durante la primera década de este siglo:

Imagen obtenida al microscopio de alta resolución de un Pentium 4 Prescott, fabricado por el gigante Intel. En el CI de la imagen hay 125 millones de transistores en un espacio de 12 x 12 mm2.

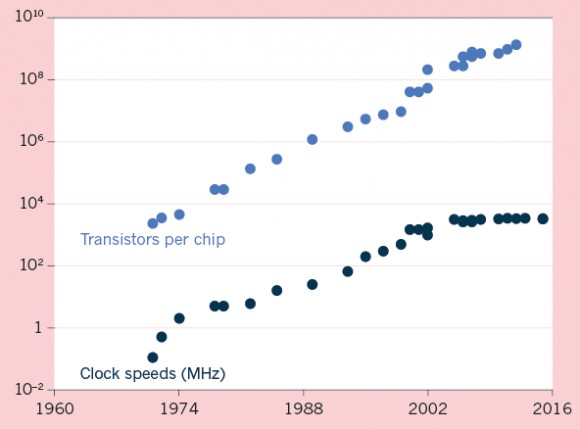

Desde su invención, la evolución del tamaño de cada transistor y del número de estos que incorpora cada CI ha seguido la conocida como ley de Moore, ley que se ha venido cumpliendo con precisión asombrosa desde 1965, año en el que Gordon Moore, uno de los fundadores de Intel la enunció, hasta fechas muy recientes. En los últimos años sin embargo, parece que la validez de dicha ley parece estar llegando a su final. La figura muestra que es lo que sucede en un CI cuando el número de transistores alcanza un valor por encima de un millón:

La Ley de Moore y la velocidad de procesado de los CI’s desde los comienzos hasta el momento presente

Lo que la gráfica indica es que desde el año 2005, un incremento en el número de transistores ya no se ha traducido en un aumento en la rapidez del CI; de hecho, el aumento en dicha velocidad está estancado desde ese año. Por otra parte, la reducción del tamaño de los transistores no podrá continuar indefinidamente, por lo que el número de transistores por CI también se estancará en pocos años. La pregunta que surge entonces es: ¿qué consecuencias puede tener ese estancamiento?

La "hoja de ruta" de la industria de fabricación de los CI’s (International Technology Roadmap for Semiconductors), definió recientemente un plan de investigación y desarrollo que, por primera vez desde sus orígenes, no está centrado en la ley de Moore. Hasta ahora, el proceso seguido por las fábricas de CI ha sido el siguiente: primero se diseñaba el CI y después se pensaba dónde y cómo utilizarlo. A partir de ahora, los grandes fabricantes seguirán una estrategia inversa, lo que en el medio se conoce como "More than Moore". En esencia, consiste en centrarse en las aplicaciones principales de los CI (smartphones, supercomputadores y procesado de datos vinculados a la nube –cloud- y el Big Data), para a continuación, diseñar los CI que sean capaces de cumplir los requisitos establecidos.

En todo caso, el estancamiento en la velocidad de proceso no va a representar una reducción en las prestaciones y capacidades de los CI. Algo similar ha ocurrido con la evolución de los vehículos a motor; los automóviles que circulaban por las carreteras de los años 70 y 80 (Seat 1430, Renault 12, etc.) alcanzaban velocidades máximas similares a los actuales Seat León o Renault Megane, pero estos últimos son vehículos completamente diferentes, tanto en concepción como en utilización de tecnologías de seguridad, de fabricación, etc. Con los CI del próximo futuro sucederá algo similar.

________

[1] Recomiendo al lector interesado en esta cuestión la lectura de este artículo.

Comentarios

<% if(canWriteComments) { %> <% } %>Comentarios:

<% if(_.allKeys(comments).length > 0) { %> <% _.each(comments, function(comment) { %>-

<% if(comment.user.image) { %>

![<%= comment.user.username %>]() <% } else { %>

<%= comment.user.firstLetter %>

<% } %>

<% } else { %>

<%= comment.user.firstLetter %>

<% } %>

<%= comment.user.username %>

<%= comment.published %>

<%= comment.dateTime %>

<%= comment.text %>

Responder

<% if(_.allKeys(comment.children.models).length > 0) { %>

<% }); %>

<% } else { %>

- No hay comentarios para esta noticia.

<% } %>

Mostrar más comentarios<% _.each(comment.children.models, function(children) { %> <% children = children.toJSON() %>-

<% if(children.user.image) { %>

![<%= children.user.username %>]() <% } else { %>

<%= children.user.firstLetter %>

<% } %>

<% } else { %>

<%= children.user.firstLetter %>

<% } %>

<% if(children.parent.id != comment.id) { %>

en respuesta a <%= children.parent.username %>

<% } %>

<%= children.user.username %>

<%= children.published %>

<%= children.dateTime %>

<%= children.text %>

Responder

<% }); %>

<% } %> <% if(canWriteComments) { %> <% } %>