Ignacio Mártil

Catedrático de Electrónica de la Universidad Complutense de Madrid y miembro de la Real Sociedad Española de Física

Dentro de un escáner de ASML. Una serie de espejos lleva la radiación EUV de la fuente de luz del escáner [abajo a la derecha] a una máscara, que tiene definidos los patrones a imprimir, y luego a la oblea. Una "pista" adjunta [lado izquierdo, no se muestra] mueve las obleas dentro y fuera del escáner. Las máscaras tienen una entrada independiente.

En varios artículos anteriores he descrito los principios que rigen la litografía de ultravioleta extremo (UVE) y las principales características del único equipo que se ha comercializado con esta tecnología. En este artículo y en el siguiente describo los principales sistemas que lleva en su interior una máquina de litografía de UVE. Los sistemas clave son: la fuente de luz UVE, las máscaras y el "tren" óptico. En este artículo describo los dos primeros, y en el siguiente, el tren óptico. El siguiente vídeo muestra el funcionamiento global de esta asombrosa máquina:

1. La fuente de luz UVE para los equipos de litografía

Para la fabricación de los chips más avanzados, se utiliza luz UVE de longitud de onda de λ=13.5 nm. Obtener radiación UVE es realmente un objetivo muy difícil, debido a que las fuentes conocidas no generan suficiente energía para permitir que un escáner UVE funcione lo suficientemente rápido o lo haga con costes competitivos. De hecho, este ha sido el factor clave que ha retrasado la comercialización de estos equipos más de una década.

Los equipos de litografía óptica generalmente tienen un exceso de fotones, lo que permite una alta tasa de exposición de los patrones geométricos que definen los chips a las obleas de silicio, proceso que está limitada solo por la velocidad a la que las obleas se hacen pasar por el equipo dentro de la herramienta. Este modo de funcionamiento se denomina acertadamente limitado por oblea. Por el contrario, la fuente de fotones de UVE es el cuello de botella en el rendimiento del equipo de litografía UVE. Esta situación se describe como limitada por fotones.

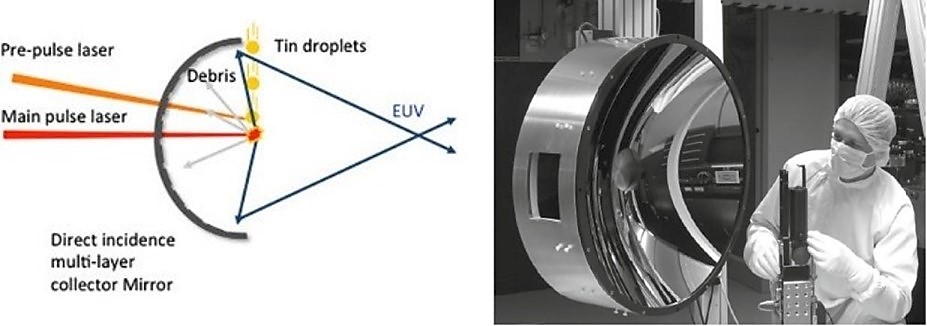

La mejor manera de generar luz UVE ha sido objeto de investigación durante mucho tiempo, pero las denominadas fuentes de plasma producido por láser (LPP) parecen ser la mejor opción. En este sistema, pequeñas gotas de estaño (un metal), se expulsan por una boquilla, a razón de 50.000 por segundo y al caer, se disparan dos veces con un láser. El primer disparo, relativamente débil, deforma la gota, aplanándola. El segundo disparo lleva mucha más energía y convierte instantáneamente la gota en un plasma emisor de luz UVE. Una óptica especial, denominada colector, recoge, enfoca y filtra la radiación para obtener una luz UVE "limpia" de λ=13.5 nm.

Izquierda: Esquema de una fuente de luz EUV. Para generar radiación UVE, la fuente de luz golpea una "corriente" de gotitas de estaño que se funden con pulsos de láser. Derecha: Colector de una máquina de luz EUV. El espejo responsable de recolectar la luz está directamente expuesto al plasma y es vulnerable al daño provocado por iones de alta energía y otros desechos como las gotas de estaño, que requieren que el costoso espejo colector sea reemplazado cada año

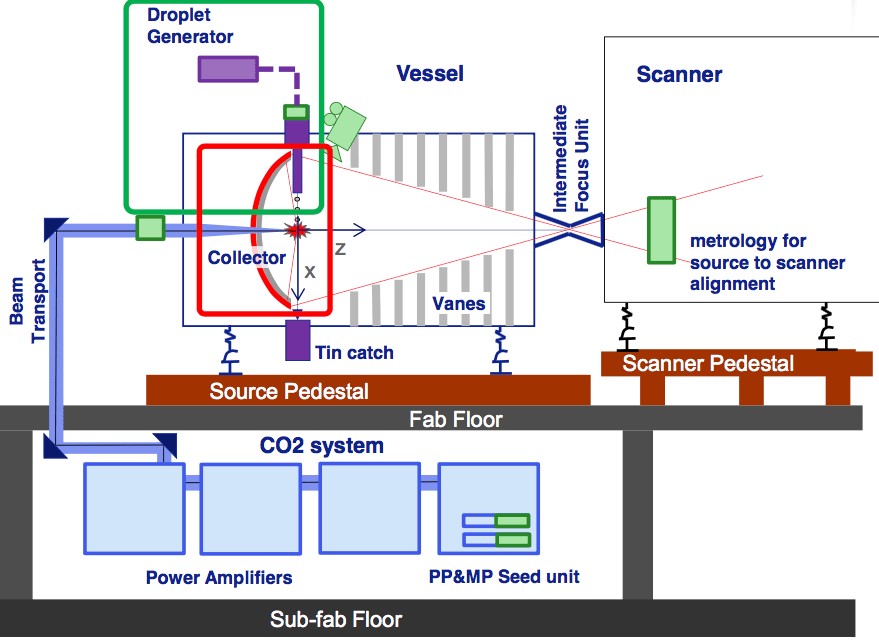

Ha llevado décadas poner a punto este sistema. El problema, esencialmente, era conseguir suficiente luz para iluminar la oblea. Resultó que la intensidad de luz necesaria para un rendimiento aceptable requería que la fuente UVE fuera una increíble pieza de ingeniería. Necesitaba producir cientos de vatios de luz UVE (recuérdese una de las particularidades de la radiación UVE: se absorbe mucha luz UVE en el camino hacia la oblea). La siguiente imagen muestra un esquema detallado de una fuente LPP:

Esquema de una fuente de luz UVE, con varios de los subsistemas necesarios para su funcionamiento, entre los que destaca el láser de CO2 que golpea las gotitas de estaño, el espejo colector de la radiación UVE, etc.

La fuente UVE ha sido el principal cuello de botella de esta tecnología, llena de complejidades difíciles de imaginar:

i)Expulsar cincuenta mil gotas de estaño por segundo como un reloj es difícil.

ii) Golpearlas a todas dos veces con láseres de tal manera que la energía entrante se convierta en tanta luz UVE como sea posible es difícil: la física de ese proceso todavía no se entiende del todo hoy.

iii) Hacer todo eso en las cercanías de una pieza muy delicada y costosa de óptica (el colector) que necesita mantenerse limpia a toda costa (un poco de estaño extraviado podría arruinarlo) es muy difícil

iv) Y todo esto es simplemente una parte de los problemas que los ingenieros de ASML tuvieron que resolver.

Poco a poco, los ingenieros y científicos de la empresa lograron lo que parecía imposible. Uno de los mayores avances se produjo con la introducción de una técnica que el equipo de la empresa Cymer comenzó a explorar antes de ser adquirida por ASML. Descubrieron que, si disparaban un "prepulso" antes del láser principal, podían aplanar cada gota de estaño en una especie de "galleta", distribuyendo la gota en una superficie mayor sobre la que incide el láser principal, aumentando la cantidad de estaño que se convertía en plasma. El proceso ha permitido aumentar la eficiencia de conversión de láser a radiación EUV de un escaso 1% a aproximadamente un 5%. Gracias al prepulso y otras optimizaciones, el objetivo de obtener una fuente UVE de 250 W ya se ha conseguido y está instalada en los equipos comerciales.

Los escáner comerciales disponen de la fuente de luz descrita, así como la óptica reflectante que comprende espejos multicapa que describiré en el próximo artículo, todo ello contenido en un ambiente de hidrógeno gaseoso. El hidrógeno se utiliza para mantener el espejo colector EUV en la fuente libre de depósitos de estaño, que degradan su reflectividad.

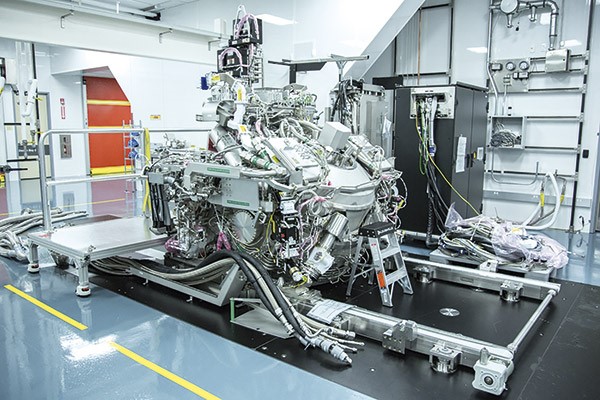

Fotografía de una fuente de luz UVE

Los sistemas EUVL actuales contienen al menos dos espejos multicapa condensadores, seis espejos multicapa de proyección y un objeto multicapa (máscara). Dado que los espejos absorben el 96% de la luz EUV, la fuente EUV ideal debe ser mucho más brillante que sus predecesoras. El espejo recolector la luz está directamente expuesto al plasma y es vulnerable al daño de iones de alta energía y el depósito de las gotas de estaño, que requieren que el costoso espejo colector tiene que ser reemplazado cada año. Pero no terminan aquí los problemas, hay más:

2. Las máscaras de UVE

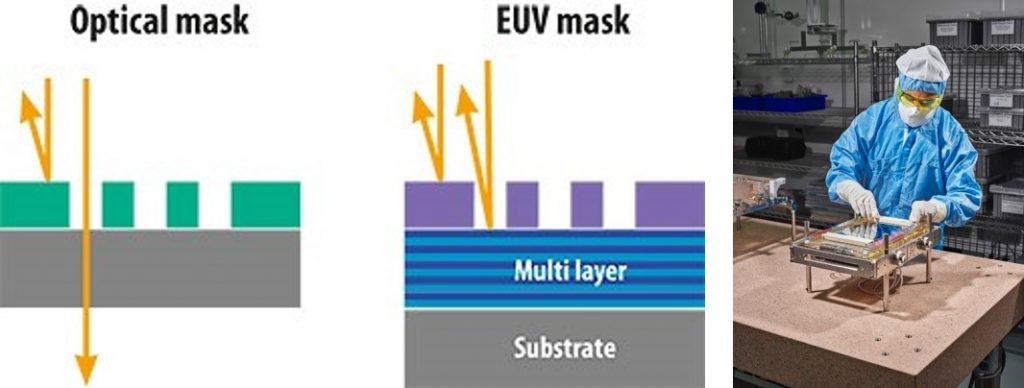

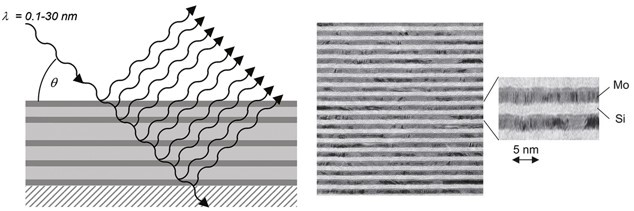

Como ya vimos, no hay material que pueda reflejar una parte sustancial de la luz UVE en una sola capa, ya que la mayor parte se absorbe. Por lo tanto, mientras que en la litografía UVP las máscaras son transmisivas, en la litografía UVE deben ser reflexivas.

Izquierda: máscara de litografía de UVP. Centro: máscara de litografía de UVE. Derecha: Operario trabajando sobre una máscara de litografía UVE

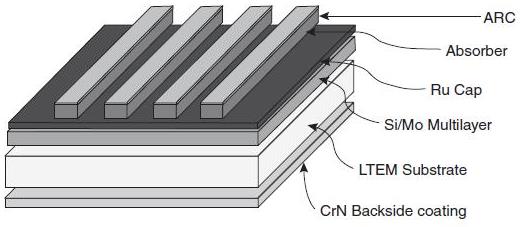

Una máscara reflectante UVT típica está constituida por 40 ~ 50 multicapas apiladas de Mo-Si, una capa de protección de Rutenio y una capa absorbente de Tantalio que lleva dibujado el patrón a transferir a la oblea semiconductora. Las regiones de la máscara sin la cobertura de absorbentes reflejan los rayos de luz UVE, que luego son transferidos por la óptica de proyección para replicar el patrón de la máscara en la oblea. En el ejemplo de la siguiente imagen, el motivo es las cuatro líneas estrechas y paralelas que sobresalen del conjunto:

Detalle de la composición de las diversas capas de una máscara de litografía UVE

¿Por qué esta estructura de multicapa tan peculiar? En una estructura multicapa unas capas pueden reforzar las reflexiones de la otra debido a un fenómeno óptico conocido como Difracción de Bragg, por lo que es posible hacer espejos UVE razonablemente eficientes que reflejen, reduzcan y enfoquen la imagen generada en una máscara para proyectarla en la oblea. Como ya se ha dicho, el truco consiste en cubrir la superficie de los espejos UVE con capas alternas de silicio y molibdeno, cada una de solo unos pocos nanómetros de espesor. Esto contrasta con las máscaras de litografía más convencional de UVP que funcionan bloqueando la luz usando una sola capa de cromo sobre un sustrato de cuarzo.

En un espejo EUV multicapa, los reflejos de las nanocapas de molibdeno se suman.

La reflexión máxima teórica que se puede alcanzar con este procedimiento es del 74%. Por lo tanto, no importa lo bien que se haga, más de una cuarta parte de la radiación se pierde en cada espejo. Los espejos UVE son extremadamente complejos de hacer. Sus superficies deben ser casi perfectamente lisas y limpias y cada nanocapa debe tener un grosor definido con precisión. En otras palabras, cada átomo necesita estar en el lugar correcto, o la luz puede perderse o la imagen puede deformarse.

Una vez fabricadas las máscaras EUV, deben transportarse a las instalaciones de fabricación de semiconductores, cargarse y descargarse en los equipos de litografía UVE cientos o miles de veces y exponerse a la radiación UVE millones de veces. En cada paso del proceso, la máscara es susceptible a degradarse. Como se puede apreciar de lo visto en este artículo, realmente es un milagro que los equipos de litografía UVE funcionen.

En el próximo artículo describiré los detalles del sistema óptico en conjunto.

Comentarios

<% if(canWriteComments) { %> <% } %>Comentarios:

<% if(_.allKeys(comments).length > 0) { %> <% _.each(comments, function(comment) { %>-

<% if(comment.user.image) { %>

![<%= comment.user.username %>]() <% } else { %>

<%= comment.user.firstLetter %>

<% } %>

<% } else { %>

<%= comment.user.firstLetter %>

<% } %>

<%= comment.user.username %>

<%= comment.published %>

<%= comment.dateTime %>

<%= comment.text %>

Responder

<% if(_.allKeys(comment.children.models).length > 0) { %>

<% }); %>

<% } else { %>

- No hay comentarios para esta noticia.

<% } %>

Mostrar más comentarios<% _.each(comment.children.models, function(children) { %> <% children = children.toJSON() %>-

<% if(children.user.image) { %>

![<%= children.user.username %>]() <% } else { %>

<%= children.user.firstLetter %>

<% } %>

<% } else { %>

<%= children.user.firstLetter %>

<% } %>

<% if(children.parent.id != comment.id) { %>

en respuesta a <%= children.parent.username %>

<% } %>

<%= children.user.username %>

<%= children.published %>

<%= children.dateTime %>

<%= children.text %>

Responder

<% }); %>

<% } %> <% if(canWriteComments) { %> <% } %>