Ignacio Mártil

Catedrático de Electrónica de la Universidad Complutense de Madrid y miembro de la Real Sociedad Española de Física

En el anterior artículo de esta serie, describí dos de los elementos esenciales de una máquina de litografía de UVE, la fuente de luz y las máscaras. En este, último de la serie, voy a describir todo el tren óptico, es decir los elementos en los que debe reflejarse la luz UVE desde que sale de la fuente hasta que llega a la oblea de semiconductor.

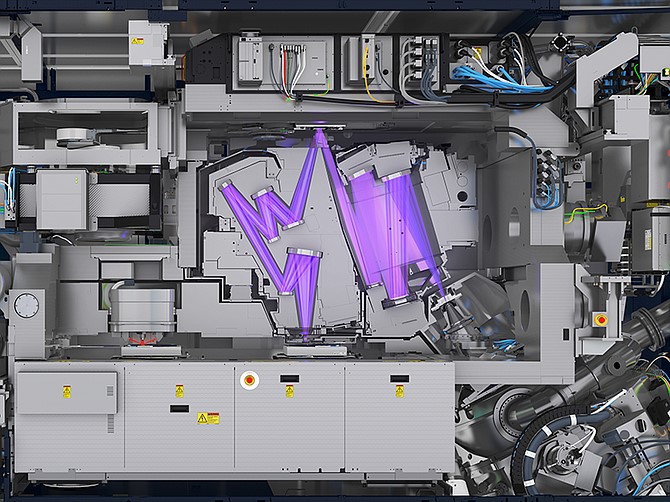

Imagen del interior de una máquina de litografía UVE en la que se parecía el recorrido que hace la luz desde la fuente hasta la oblea

En el siguiente vídeo se muestra con detalle todo el camino recorrido por la luz UVE desde que se genera hasta que se expone a las obleas de silicio. Obsérvese el movimiento rapidísimo de cada oblea para recibir la iluminación que transfiere los motivos del chip. La oblea de la derecha está siendo grabada, en la oblea de la izquierda se está midiendo si el proceso ha funcionado correctamente:

1. El "tren óptico". Peculiaridades de la óptica de la máquina de litografía UVE

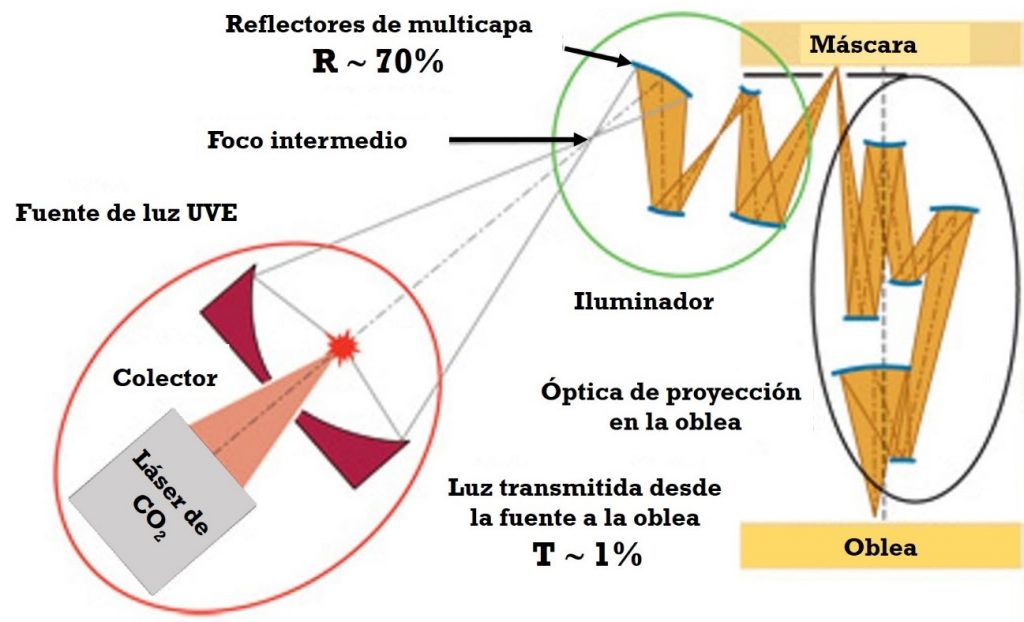

Como vimos en el artículo anterior, una vez que la luz UVE se ha generado, se recolecta utilizando un elemento óptico llamado "colector". La luz del colector se dirige a un conjunto espejos reflectantes conocidos colectivamente como "óptica de iluminación" o "iluminador". Esta parte del tren es la encargada de enfocar la luz UVE en la máscara que contiene los motivos a transferir a la oblea:

Esquema del tren óptico de un equipo UVE. Esta formado por el Colector (1 lente), el Iluminador (4 lentes), la Máscara (1 lente) y la Óptica de Proyección (6 lentes). En conjunto, la luz UVE debe reflejarse en 12 lentes con una reflectividad del ~ 70% en cada una, lo que hace que a la oblea llegue alrededor del 1.4% de la luz generada en la fuente

Tras reflejarse en la máscara, la luz se dirige hacia otro conjunto de lentes denominado "Óptica de Proyección", integrada por 6 espejos reflectantes. El papel de este bloque es enfocar la luz UVE en una oblea de silicio recubierta con fotorresina. El siguiente vídeo muestra en concreto el barrido de la oblea para ser expuesta a la luz UVE:

Cada uno de estos subsistemas, desde la fuente de plasma hasta la plataforma donde está la oblea, opera en un ambiente de alto vacío y bajo contenido de hidrocarburos. La razón de evitar el carbono es que un depósito de este elemento químico en alguna lente puede degradar la reflectividad de la óptica. Por ello, se restringe cuidadosamente la presencia de emisores de carbono en áreas a las que puede llegar la luz UVE. Esto es simple en principio, pero extremadamente difícil de lograr en la práctica. Los fabricantes descubrieron que incluso cuando los componentes del sistema se realizaban a partir de materiales libres de carbono, los propios procesos de fabricación utilizaban a menudo materiales para mecanizar, pulir, limpiar, etc., que contenían hidrocarburos, contaminándolos así. Por lo tanto, los componentes y subcomponentes utilizados en los equipos UVE deben ser examinados y revisados para garantizar un cumplimiento estricto de principio a fin. Incluso cuando todo ha salido fantásticamente bien en el proceso de fabricación de los espejos, se obtiene una reflectividad del 70%. Ese nivel de reflectividad significa que, por cada par de espejos utilizados en el sistema, la luz se reduce a la mitad (0.7² = 0.49). Después de que un rayo UVE ha atravesado el sistema, llega a la oblea del orden del 1.4% de la luz inicial. En efecto, la luz transmitida por todo el tren óptico es proporcional a la reflectividad de los espejos elevada a la enésima potencia, donde n es el número de elementos reflectantes:

Esto significa que pequeñas mejoras en la reflectancia de cada espejo pueden tener un gran impacto en el rendimiento general del sistema.

2. Las lentes del tren óptico

De los muchos aspectos asombrosos de esta tecnología, uno de ellos está relacionado con las características de las lentes en las que se refleja la radiación UVE. Una vez que esta ha sido reflejada por la máscara que tiene los motivos geométricos que deben trasladarse a la oblea de silicio, esa radiación debe iluminar la oblea. Puesto que algunos de los motivos que se quieren grabar en la oblea son de un tamaño de pocos nanómetros, las lentes que reflejan esa radiación deben ser perfectas en una escala de nanómetros pues, si no fuera así, trasladarían patrones erróneos al chip, arruinando el proceso de fabricación.

Para disponer de espejos de estas características únicas, ASML tuvo que recurrir a un fabricante alemán con experiencia en el campo de la óptica de los telescopios, Karl Zeiss. Los ingenieros de Zeiss tenían experiencia con la radiación UVE y también con la fabricación de lentes y espejos extremadamente precisos para los telescopios de Rayos X. El problema estaba en cómo pulirlas para que fueran prácticamente perfectas. Como ya se ha indicado, la máquina necesita 12 espejos para reflejar sucesivamente la luz UVE y enfocarla en la oblea. Como la meta es grabar los componentes de chips medidos en nanómetros, cada espejo tiene que estar increíblemente pulido. El más mínimo defecto desvía los fotones UVE. Por lo tanto, cada uno de los espejos de los equipos de litografía de UVE debe tener la superficie óptica más avanzada que se fabrica en la actualidad, ya que deben ser lisas a escala atómica en toda su extensión, que abarca cientos de centímetros cuadrados.

Unidades de pulido que se utilizan para pulir los componentes que entran en la máquina UVE de ASML

Pongamos un ejemplo para explicar la escala de perfección de los espejos: si tomáramos el espejo de nuestro cuarto de baño y lo aumentamos hasta alcanzar una superficie similar a la de la Península Ibérica (~ 500.000 km²), en esa superficie nominalmente plana aparecerían irregularidades de unos cinco metros de altura. En la superficie del espejo para luz UVE más pulido que los ingenieros de Zeiss habían hecho hasta ese momento para los telescopios espaciales, se verían bultos de solo dos centímetros de altura con el mismo tamaño. Los espejos para la máquina de ASML tienen que ser varios órdenes de magnitud más pulidos: sus mayores imperfecciones solo pueden tener menos de un milímetro de altura, de nuevo ¡en una superficie plana de 500.000 km²! Eso se traduce en que son los espejos más precisos del mundo.

Una gran parte del trabajo de Zeiss consistía en inspeccionar los espejos para buscar imperfecciones y luego usar un haz de iones para eliminar las moléculas individuales, en un proceso de pulido de la superficie a escala atómica que se prolonga durante varios meses. En este vídeo se muestran numerosos detalles de la asombrosa ingeniería que hay detrás de los espejos de esta máquina:

Mientras menos luz llegue a una oblea, más tiempo debe estar dentro de la máquina para estar expuesta, lo que se traduce en más tiempo de exposición. Y en una fábrica, el tiempo significa dinero. Para que la litografía de UVE tenga un uso comercial, debe poder competir con el coste de los métodos litográficos existentes. Por lo tanto, las pérdidas entre los espejos deben compensarse con una fuente de radiación que sea extremadamente brillante. Y resultó ser muy, muy difícil de diseñar y de fabricar, como ya vimos en el artículo anterior de esta serie.

3. Características comparativas de la litografía de UVE frente a UVP

La generación actual de máquinas de litografía de UVE de ASML puede crear chips con una resolución de 13 nanómetros. En comparación, la litografía de UVP puede resolver tamaños no menores de 40 nm:

UVE |

UVP | |

|

Longitud de onda |

13.5 nm |

193 nm |

|

Óptica |

Multicapa reflectante |

Lentes transmisivas |

| Resolución | 13 nm (k=0.32) |

40 nm (k= 0.25) |

Las compañías más prominentes que usan esta litografía hoy en día son Samsung y TSMC, cuyos clientes incluyen Apple, Tesla, Qualcomm o Nvidia. En última instancia, la elección de la litografía UVE se está haciendo por razones económicas: la tecnología promete varias generaciones de chips durante las cuales se podrá continuar con el uso de un solo equipo durante varios años.

4. ¿Qué vendrá después?

ASML ya está trabajando en una versión mejorada de sus equipos que podrá enfocar la luz UVE en un grado aún más preciso, lo que le posibilitará grabar componentes que podrían tener menos de 8 nanómetros de tamaño. Esta nueva máquina de litografía UVE tendrá espejos más grandes, lo que supone que toda la máquina también será más grande. Intel es actualmente el primer cliente de una de estas máquinas de próxima generación y espera vender sus primeros chips fabricados con ellas en 2025.

No está claro cuándo llegará la industria de los chips al final de la ley de Moore. En algún momento, las técnicas litográficas vigentes tendrán que dar paso a nuevas tecnologías más radicales. Pero por ahora, ASML y la mayoría de los especialistas creen que la litografía de UVE ayudará a que los chips sigan su asombroso progreso hasta al menos 2030 y posiblemente incluso más tiempo. Pero, en algún momento de la próxima década, el deseo de la industria de los chips de una mayor reducción empezará a chocar con algunas limitaciones físicas que serán verdaderamente difíciles de solucionar. No obstante, si algo demuestra la historia de esta industria es la superación continua de complejidades siempre crecientes.

Comentarios

<% if(canWriteComments) { %> <% } %>Comentarios:

<% if(_.allKeys(comments).length > 0) { %> <% _.each(comments, function(comment) { %>-

<% if(comment.user.image) { %>

![<%= comment.user.username %>]() <% } else { %>

<%= comment.user.firstLetter %>

<% } %>

<% } else { %>

<%= comment.user.firstLetter %>

<% } %>

<%= comment.user.username %>

<%= comment.published %>

<%= comment.dateTime %>

<%= comment.text %>

Responder

<% if(_.allKeys(comment.children.models).length > 0) { %>

<% }); %>

<% } else { %>

- No hay comentarios para esta noticia.

<% } %>

Mostrar más comentarios<% _.each(comment.children.models, function(children) { %> <% children = children.toJSON() %>-

<% if(children.user.image) { %>

![<%= children.user.username %>]() <% } else { %>

<%= children.user.firstLetter %>

<% } %>

<% } else { %>

<%= children.user.firstLetter %>

<% } %>

<% if(children.parent.id != comment.id) { %>

en respuesta a <%= children.parent.username %>

<% } %>

<%= children.user.username %>

<%= children.published %>

<%= children.dateTime %>

<%= children.text %>

Responder

<% }); %>

<% } %> <% if(canWriteComments) { %> <% } %>