Ignacio Mártil

Catedrático de Electrónica de la Universidad Complutense de Madrid y miembro de la Real Sociedad Española de Física

En un artículo previo, describí los principios básicos que hay detrás de un equipo de litografía de ultra violeta extremo (UVE), en este entro en los detalles de la impresionante máquina que hace posible utilizar esta técnica en un entorno industrial. Hasta el momento, solo un fabricante, el europeo ASML, ha sido capaz de hacerlo posible:

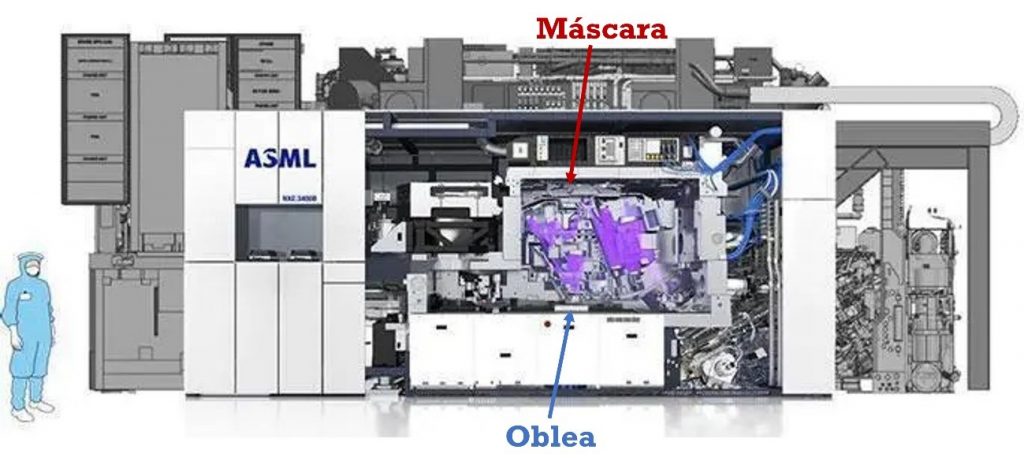

Un equipo de litografía UVE comercial, junto con un operario para hacerse una idea del tamaño. La fuente de radiación UVE está en la parte inferior derecha, transmitiendo la luz hacia el "noroeste" del equipo. Después de reflejarse en varios espejos, la luz incide sobre la máscara reflectante en la parte superior antes de llegar a la oblea a través de otro conjunto de espejos. Un carrusel situado en el lado izquierdo [no visible] mueve las obleas dentro y fuera del equipo. Las máscaras tienen una entrada independiente, en la parte superior

El siguiente vídeo muestra algunos aspectos centrales del funcionamiento de este prodigio tecnológico:

Producir un sistema de litografía de UVE que se pueda utilizar en una fábrica de chips con costes competitivos es una tarea formidable. Primero, requiere disponer de las soluciones para todos los desafíos tecnológicos que plantea la litografía UVE y, además, estas soluciones deben integrarse entre sí sin problemas en un producto que además de fiable, sea rentable. Vamos a ver las principales características de esta asombrosa máquina.

1. ¿Quién es capaz de fabricar equipos de UVE?

La investigación en litografía UVE comenzó en la década de 1980, aunque los esfuerzos para la industrialización de esa tecnología comenzaron en 1994, cuando varios laboratorios de investigación de los Estados Unidos se unieron en un Programa Nacional de Litografía UVE. En 1997, a los laboratorios se unieron varias empresas de semiconductores y fabricantes de equipos, formando un consorcio denominado EUV Limited Liability Company. En 2001, el consorcio puso en marcha el primer prototipo que podía resolver motivos más pequeños de lo que cualquier técnica litográfica era capaz de hacer en ese momento. Este banco de pruebas convenció a muchos de que la litografía UVE era la mejor apuesta de la industria para seguir reduciendo las dimensiones de los transistores en el futuro.

A principios de este siglo, tres compañías compartían el mercado de los equipos de litografía de semiconductores: en los Países Bajos ASML (Advanced Semiconductor Materials Litography, esta empresa nació en 1984 a partir de la segregación de la división de semiconductores de Philips) y en Japón, Canon y Nikon. Los tres comenzaron a desarrollar equipos de litografía UVE, pero a medida que ASML conquistaba más y más cuota de mercado, los fabricantes asiáticos se retiraron. De manera que, en el año 2000, ASML junto con su red de proveedores de subsistemas (principalmente Karl Zeiss), asumió en solitario el desarrollo de la máquina de litografía UVE. Casi dos décadas después, a mediados de 2017, ASML tenía un equipo de demostración operativo que procesaba obleas a un ritmo aceptable para la industria: 125 obleas por hora (en los equipos de litografía basados en UVP, se procesan 250 por hora).

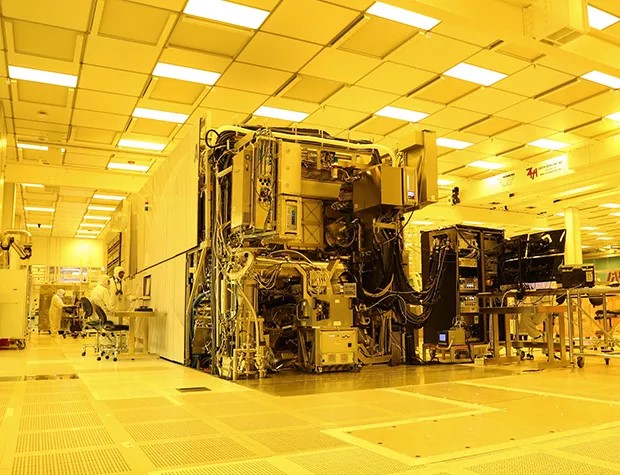

El camino hacia el éxito fue realmente arduo. En 2006, ASML fabricó dos equipos demostradores, denominados Alpha Demo Tools, que envió a dos institutos de investigación de semiconductores: Imec en Lovaina, Bélgica y SUNY Polytechnic Institute, en la Universidad de Albany, NY, EE. UU. Estas eran máquinas primitivas, destinadas a que los investigadores se acostumbraran a la litografía UVE.

Este equipo de UVE se usa en la Sala Limpia del Instituto Politécnico SUNY en Albany, NY. La luz UVE se crea cerca de la parte inferior, en el lado visible en el primer plano de esta fotografía. El otro extremo de la máquina, en la parte más alejada del equipo de la imagen, está conectado a otro equipo que recubre las obleas con fotorresina antes de exponerlas a la luz UVE

Tras otros diez años de trabajo de investigación, tras la adquisición por parte de ASML del fabricante de fuentes UVE Cymer y tras una fuerte inyección financiera de clientes clave, ASML comenzó a fabricar equipos comerciales de litografía UVE con capacidad de producción. Es decir, tras más de 15 años y 9.000 millones de euros de inversión, finalmente, esos esfuerzos han brindado al fabricante holandés buenos resultados: ASML es ahora el único fabricante de equipos de litografía UVE del mundo, lo que le permite ser en estos momentos la mayor empresa tecnológica de Europa por valor de mercado, que actualmente es de 329.000 millones de dólares. De ella dependen buen número de industrias dedicadas a la fabricación de chips, a pesar de que durante los años del desarrollo de esa máquina, un buen número de expertos habían dudado de que esta tecnología llegara a las fábricas de chips.

El siguiente vídeo muestra un recorrido por algunas de las peculiaridades de este gran fabricante europeo:

Con estos equipos, los fabricantes de chips Samsung y TSMC comenzaron la producción limitada de "chips UVE"' en 2018, seguido de una producción en cierto volumen en 2019. En la actualidad siguen siendo las únicas compañías que han utilizado litografía de UVE en producción, principalmente para chips fabricados en el nodo de 5 nm.

2. La máquina de 140 millones de euros de ASML

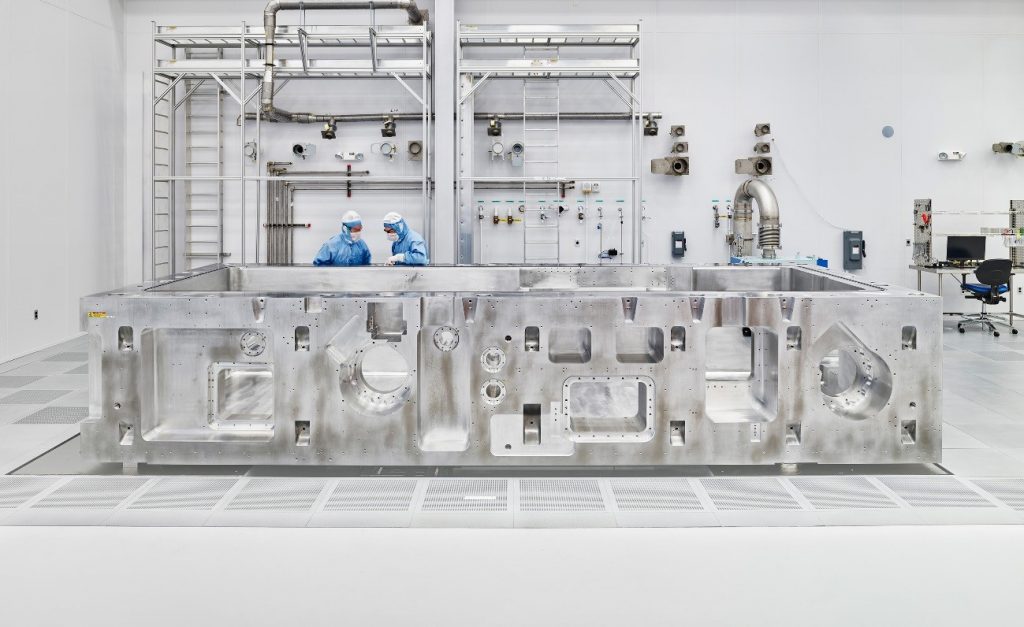

El módulo superior de la máquina de litografía UVE de ASML se construye a partir de una pieza de 17 toneladas de aluminio fresado.

El equipo, cuyo precio de venta es de 140 millones de euros, posee una cámara de vacío enorme, dentro de la que se instala todo el sistema óptico y las etapas de máscara y obleas, que describí a grandes rasgos en el artículo anterior. Dentro del equipo hay un carrusel que desplaza las obleas dentro y fuera del equipo. Este subsistema se encarga de proyectar la luz UVE sobre la superficie de obleas de 300 mm de diámetro, que se mueven a velocidades de 0.5 m/s y deben hacerlo con una precisión asombrosa, ya que hay que grabar imágenes en la oblea en escala nanométrica, una hazaña que requiere que el carrusel tenga una masa muy grande para proporcionar una elevada inercia y estabilidad en sus movimientos. En la industria a estos equipos se los denomina "Escáner UVE". En este vídeo se muestra cómo se desplaza la oblea mientras recibe la luz UVE:

Los sistemas de litografía UVE comerciales son unos de los equipos más pesados jamás utilizados en la fabricación de semiconductores, ¡acercándose a las 50 toneladas! La mayoría de las instalaciones modernas de fabricación de semiconductores no fueron diseñados para soportar un peso así, lo que está obligando a diseñar nuevas fábricas para aumentar la tolerancia de los pisos en las secciones de litografía, mientras que las fábricas más antiguas deben actualizarse para agregar los soportes imprescindibles que permitan soportar ese peso.

Para decirlo claramente, la máquina es una locura. Contiene brazos robóticos que mueven obleas, motores que aceleran el soporte de la máscara (una gran pieza de vidrio que sostiene el patrón a transferir a la oblea) a 32 veces la aceleración de la gravedad de la Tierra. En conjunto, el equipo tiene 100.000 piezas, 3.000 cables, 40.000 pernos y dos kilómetros de conexiones eléctricas. Cuando funciona, su consumo de energía es enorme, ya que debe alimentarse con fuentes que suministran 150 kW. De entre sus muchas complejidades, una a modo de ejemplo: el calor de la luz UVE altera microscópicamente las dimensiones de los espejos donde se refleja. Eso obligó al fabricante de esta parte crítica, Karl Zeiss, a desarrollar sensores que detectan cualquier cambio, activando un software que modifica las posiciones de los espejos mediante unos actuadores de precisión.

El equipo tiene 13 subsistemas diferentes y cientos de sensores. El 90% de sus componentes provienen de empresas de todo el mundo: hay equipos ópticos y maquinaria de ultra alta precisión de Alemania, equipos de generación de la luz UVE fabricados en los Estados Unidos, etc. Como ya se ha dicho, la precisión de cada movimiento debe estar en la escala de los nanómetros, ya que cualquier error se propaga a todos los subsistemas. Si la lente Zeiss alemana no es precisa, la fuente de luz estadounidense no es precisa o el mecanismo de movimiento de las obleas no es preciso, el chip resultante será defectuoso y no funcionará.

El transporte de una máquina a cada cliente requiere 40 contenedores, tres aviones de carga y 20 camiones. Solo unas pocas compañías pueden pagar esos equipos y por el momento, la mayoría de ellas van a los tres grandes fabricantes de chips de vanguardia del mundo: TSMC (Taiwán), Samsung (Corea del Sur), e Intel (EE. UU.), aunque éste último todavía no lo utiliza en producción.

Proceso de transporte de una máquina de litografía UVE de ASML en un avión de carga en el aeropuerto Schipol de Ámsterdam.

La máquina de litografía UVE integra muchas de las mejores tecnologías en los campos de la óptica, la mecánica de fluidos, la física y química de polímeros, la física y química de superficies, instrumentos de precisión, maquinaria, automatización, software y reconocimiento de imágenes, etc. ASML fabrica solo 55 de ellas al año, actualmente hay más de 100 ya instaladas.

3. Litografía UVE en la vida diaria

La revolución de la litografía de UVE ya está llegando a los usuarios, puesto que las máquinas de ASML se utilizan en la fabricación de chips incorporados en algunos teléfonos móviles comerciales. Los primeros dispositivos alimentados por un chip fabricado con litografía UVE, los Samsung Galaxy Note10 y Galaxy Note10+, se lanzaron al mercado en agosto de 2019. Por su parte TSMC, que suministra chips a Apple, entre otros, anunció los primeros chips fabricados por litografía de UVE en grandes cantidades en octubre de 2019. El iPhone 13, comercializado en septiembre de 2021, lleva en su interior el chip Bionic A15, fabricado por TSMC con esta tecnología. A medida que las máquinas de litografía de UVE se vuelven más comunes, encontraremos más dispositivos de uso diario que llevarán esta tecnología.

Comentarios

<% if(canWriteComments) { %> <% } %>Comentarios:

<% if(_.allKeys(comments).length > 0) { %> <% _.each(comments, function(comment) { %>-

<% if(comment.user.image) { %>

![<%= comment.user.username %>]() <% } else { %>

<%= comment.user.firstLetter %>

<% } %>

<% } else { %>

<%= comment.user.firstLetter %>

<% } %>

<%= comment.user.username %>

<%= comment.published %>

<%= comment.dateTime %>

<%= comment.text %>

Responder

<% if(_.allKeys(comment.children.models).length > 0) { %>

<% }); %>

<% } else { %>

- No hay comentarios para esta noticia.

<% } %>

Mostrar más comentarios<% _.each(comment.children.models, function(children) { %> <% children = children.toJSON() %>-

<% if(children.user.image) { %>

![<%= children.user.username %>]() <% } else { %>

<%= children.user.firstLetter %>

<% } %>

<% } else { %>

<%= children.user.firstLetter %>

<% } %>

<% if(children.parent.id != comment.id) { %>

en respuesta a <%= children.parent.username %>

<% } %>

<%= children.user.username %>

<%= children.published %>

<%= children.dateTime %>

<%= children.text %>

Responder

<% }); %>

<% } %> <% if(canWriteComments) { %> <% } %>